شیشه های مورد استفاده در نماهای شیشه ای – قسمت اول

شیشه های مورد استفاده در نماهای شیشه ای

یکی از مصالحی که بسیار در ساختمان سازی و نماهای آن مورد استفاده قرار می گیرد، شیشه می باشد. در این قسمت در رابطه با شیشه هایی صحبت می کنیم که بصورت خام و بدون اضافه کردن هیچ ترکیبی بر روی آن ها مستقیماً در نمای شیشه و در صنعت ساختمان سازی مورد استقاده قرار می گیرند:

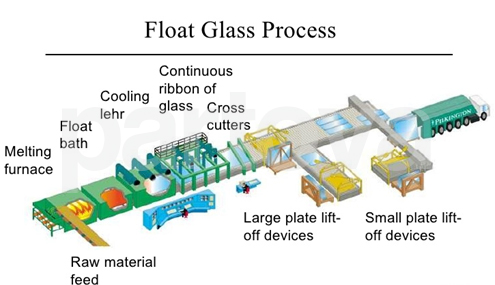

شیشه فلوت

شیشه های فلوت یکی از اولین تولیدات ورقه های شیشه در روند تولید شناور است. در روش شناور، شیشه فلوت که یک ورق شیشه ای است توسط ریختن شیشه مذاب بر روی بستر فلز مذاب که معمولاً قلع است ساخته می شود. مذاب شیشه پس از طی مراحل ذوب و حباب زدایی، همگون شده و از طریق آجر نسوز یک پارچه ای وارد حمام قلع مذاب می شود. همانطور که شیشه در حمام قلع جریان پیدا می کند درجه حرارت آن کم می شود. در مرحله بعد این شیشه از طریق غلطک وارد کوره تنش زدایی می گردد و پس از انجام این مرحله بصورت پیوسته از بازرسی اپتیکی می گذرد و در نهایت نوار شیشه بریده می شود.

ضخامت این شیشه بین 3 تا 25 میلی متر متغیر است. حداکثر ابعاد ورق های شیشه فلوت 6*3.2 می باشد. این شیشه ها به راحتی قابلیت برش و پرداخت را دارند ولی هنگام شکستن، به تکه های بزگ و تیزی تقسیم می شود. همچنین این شیشه در هنگام آتش سوزی به راحتی می شکنند. بنابراین شیشه های فلوت ایمن نیستند.

شیشه تقویت شده بوسیله گرما (نیمه سکوریت)

شیشه ها قبل از اینکه به عنوان مصالح در ساختما ن ها استفاده شوند برای افزایش کارایی و ایمنی گرما درمانی[1]می شوند. دو نوع روش گرما درمانی وجود دارد؛ گرما تقویت شده[2] و عملیات حرارتی[3]. شیشه نیمه سکوریت، شیشه ای است که تا رسیدن به نقطه نرم شوندگی به آن از طریق روش گرما تقویت شده به آن گرما داده می شوند و سپس به آرامی سرد می شود. بدلیل روش سرد شدن آن مقاومت فشاری این شیشه نسبت به شیشه سکوریت کمتر است. اما نسبت به شیشه فلوت در حدود 1.5 تا 2 برابر مقاومت بیشتری دارد. نحوه شکست شیشه نیمه سکوریت مشابه شیشه فلوت است به همین دلیل این شیشه نیز ایمنی کافی ندارد. ناخالصی های موجود در این شیشه نسبت به شیشه سکوریت کمتر است.

شیشه سکوریت

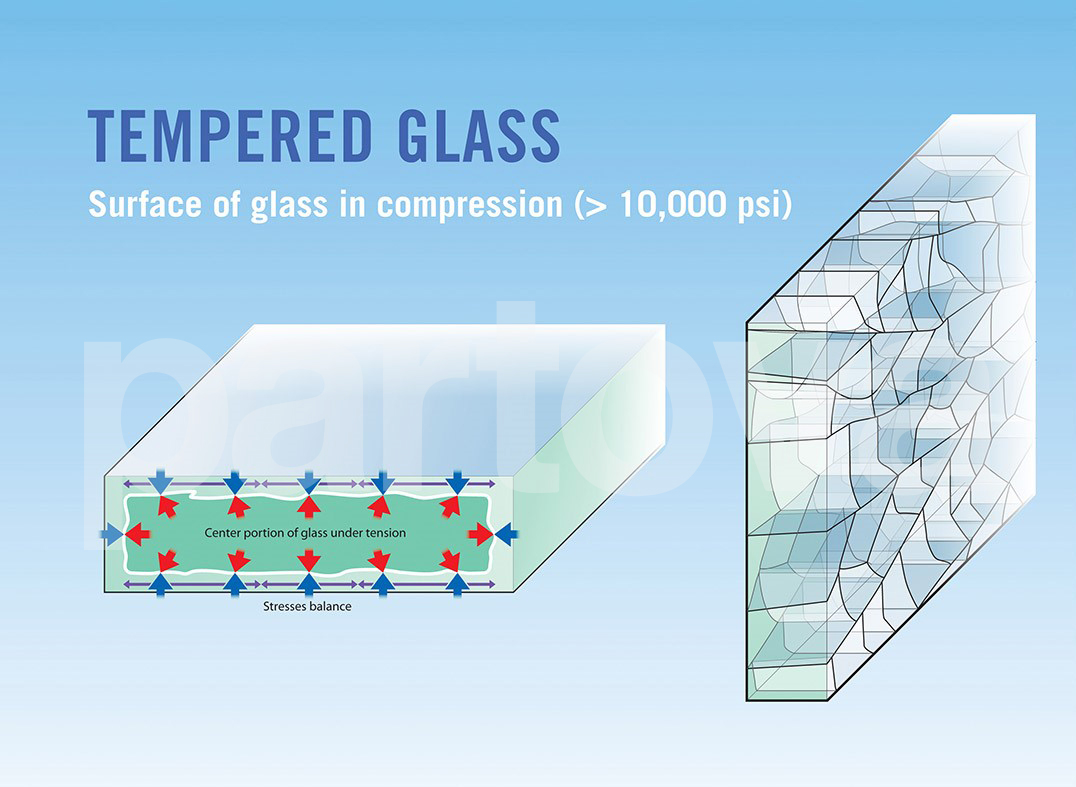

این شیشه از طریف فرایند حرارتی حاصل می شود. عملیات حرارتی فرایندی است که در آن به شیشه تا نقطه نرم شدگی (حدوداً 1200 درجه سانتی گراد) گرما داده می شود، سپس بصورت شیشه را از دو طرف سرد می کنند. در خلال سرد شدن سطوح بیرونی از سطوح داخلی زود تر سرد شده به همین دلیل سبب افزایش استحکام آن می شود.

مقاومت فشاری شیشه سکوریت 4 برابر بیشتر از شیشه فلوت است. این شیشه ها هنگام شکست به تکه های بسیار ریزی تقسیم شوند. بنابراین به خاطر نحوه شکست و مقاومت خوبی که دارند از لحاظ ایمنی بسیار مناسب هستند. ضخامت این شیشه بین 3 تا 25 میلی متر متغیر است و حداکثر ابعاد ورق های شیشه سکوریت 4.2*2 می باشد.

یکی از ضعف هایی که شیشه سکوریت دارد، شکست خود به خودی آن است، دلیل این امر وجود ناخالصی به نام سولفید نیکل می باشد. این ناخالصی در شیشه سکوریت با

گذشت زمان افزایش می یابد و در نتیجه باعث شکست شیشه می شود. به همین دلیل باید بر روی شیشه سکوریت فرآیند غوطه وری گرمایی صورت پذیرد. یکی دیگر از مشکلات شیشه های سکوریت عدم برشکاری روی آن ها است. این شیشه ها بر خلاف شیشه های فلوت قابلیت برش و پرداخت را نداشته به همین دلیل باید قبل از سفارش آن اندازه گیری ها بصورت دقیق صورت پذیرد.

البته قابل ذکر است که شیشه های سکوریت با استفاده از روش سند بلاست می توانند بصورت مات یا طرح دار شوند. در روش سند بلاست ماسه در فشار بالا به شیشه برخورد داشته بطوری حجم بسیار کمی از سطح شیشه از بین می برد.

در جدول زیر مقاومت فشاری نهایی شیشه های فلوت، نیمه سکوریت و سکوریت قابل مشاهده است.

مقاومت فشاری نهایی تحت بارگذاری های کوتاه مدت (MPA)

| نوع شیشه |

20 | فلوت |

40 | نیمه سکوریت |

80 | سکوریت |

کنترل کیفیت شیشه

برای اطمینان از کاربرد ایمن شیشه ها در ساختمان ها، سیستم های تضمین کیفیتی برای آن ها ایجاد شده است. سیستم های کنترل کیفیت در کارخانه باید در تمامی جنبه های ساخت، آزمایش ها و نظارت وجود داشته باشد.

کیفیت شیشه تخت باید بر طبق دستوالعمل های ارائه شده در ASTM C 1036 یا دیگر استاندارد های بین المللی معادل باشد. کیفیت شیشه های تقویت شده با حرارت (نیمه سکوریت) و سکوریت بر طبق استاندارد ASTM C 1048 یا دیگر استاندارد های بین المللی معادل، بررسی می شود.